高速オフセットは、全国紙の毎日新聞をはじめ日刊紙5紙の印刷を日夜続けています。

新聞がどうやって出来上がるのか、編集する毎日新聞大阪本社と、印刷する当社堺工場を、見学して歩くような流れで、できる限り詳しく、紹介したいと思います。

【編集】大阪市北区梅田:毎日新聞ビル14階編集局

毎日新聞の大阪本社は、西梅田にあります。大正時代から堂島にありましたが1992年に移転。編集局は16階建てビルの14階にあり、部屋の仕切りがないワンフロアで、取材記者、写真記者、編集記者、校閲記者が、仕事をしています。

一見普通の企業のオフィスと変わりありませんが、ニュースを配信してくる通信社からの速報アナウンスや、東京本社からの連絡アナウンスが、ひっきりなしに大きな音で響いているのが特徴です。

新聞は、1980年代半ばまで、金属活字を鋳造して版を作っていましたが、今はコンピューターシステム上のデジタルデータのまま版になり、印刷されています。

取材現場で撮影した写真や、編集局や出先のノートパソコンで執筆した原稿は、すべてデータの形でシステムに入り、社会部や学芸部など部ごとの出稿デスクのチェックを経て、24時間体制でネット配信されるとともに、朝夕刊編集の素材となります。

◆見出しを作り、記事の配置を決める編集記者

編集記者が、新聞の顔となる1面について、1ページ大の白地の紙に線を引き、記事をどういうスペースに配置して載せようか、とレイアウト案を練っています。左手の物差しでは、記事の行数や写真の幅を計っています。案を作った後、実際の編集は、卓上にあるコンピューターシステム端末を操作して、画面上で行います。紙に印刷する新聞は、各ページに記事を配置し、それぞれのページで記事や見出しの大きさを決め、見栄えもよくする、という「編集」が命です。

政治、経済、国際、スポーツ、事件事故・裁判、社会の話題、学術・芸能、地域ニュースなど、分野別に、掲載するページが基本的には決まっていて、1ページには、400字詰め原稿用紙で10枚以上の文字が入ります。ページごとに、担当する編集記者がレイアウトや見出しを考えています。

編集には、印刷開始時間という、待ったなしの「締め切り時間」があります。販売店に届ける時間から逆算したもので、夕刊は正午ごろ、朝刊は深夜です。その締め切り時間との闘いの中で、最新ニュースを入れ、記事の価値を判断して、全ページを仕上げます。朝刊の編集は14時ごろから始まり、日が暮れて、締め切り時間が近付くとともに編集局のフロアは緊張感が高まり、慌ただしくなっていきます。

多くのニュースから、1面トップや社会面トップに何を置くか、各ページに何を載せ、扱いの大きさをどうするかは、当番の編集局次長、編集記者、出稿デスクによる会議で決めます。編集記者は、締め切り時間ぎりぎりまで、記事の追加、見出しやレイアウト変更、字句修正を続けます。重要ニュースが飛び込んでくることもままあり、その時は全体を一から作り直しです。

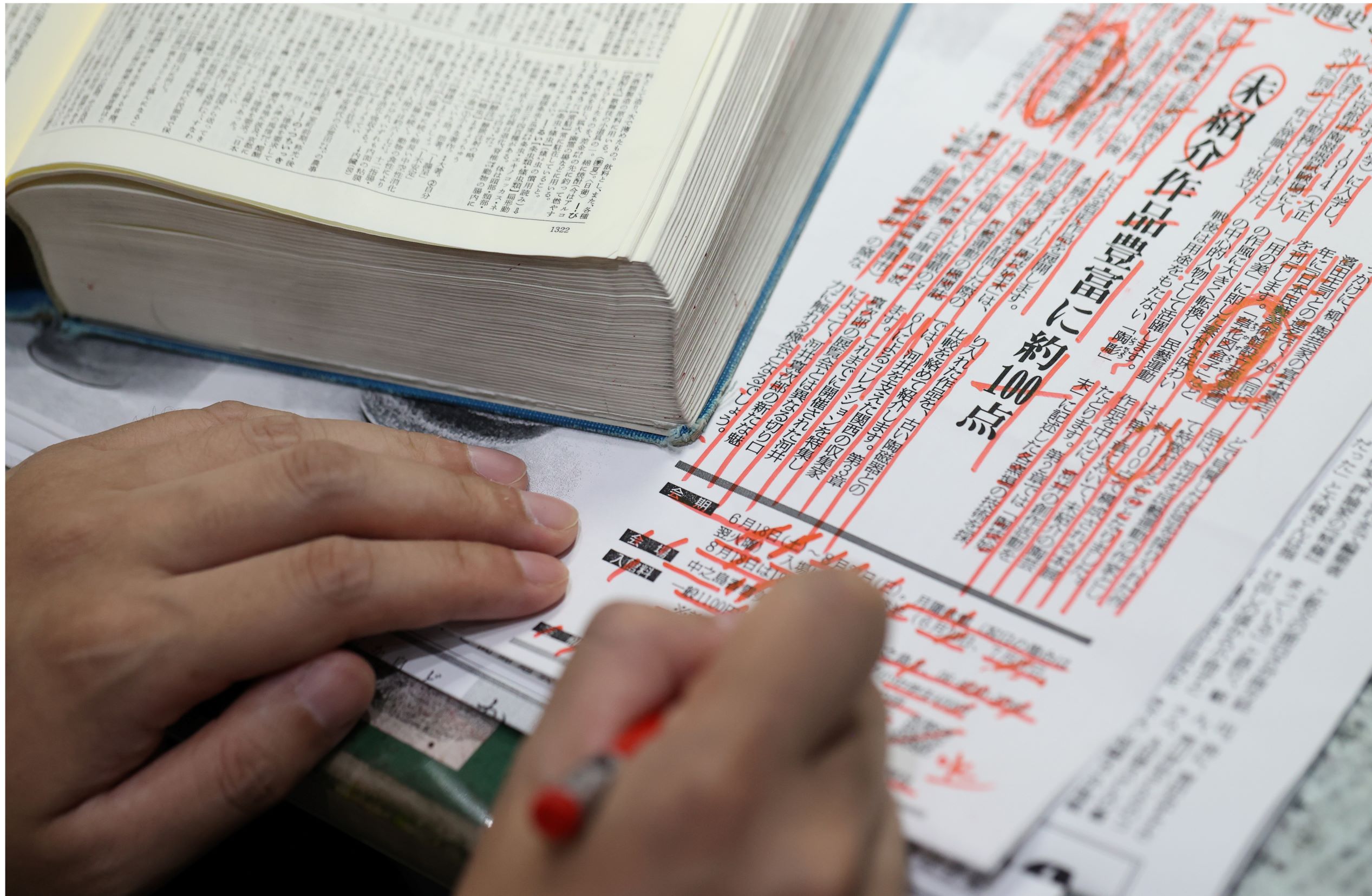

◆記事をすべて読み込む校閲記者

校閲記者が記事をチェックしています。

校閲記者は、編集作業と並行して、記事原稿や紙面ゲラをすべて読み込みます。用字用語を整え、事典や地図、資料、過去記事と照合して疑問点を確認し、修正を指示します。紙面の品質管理をする重要な仕事です。

校閲記者は赤ペンを使います。手にしている赤い本は、原稿表記の原則をまとめた「毎日新聞用語集」で、表紙の色から「赤本」と呼ばれています。

◆降版し、紙面データを工場に送信

1ページごと、編集記者OK、校閲記者OK、出稿デスクOKがそろうと、印刷するための紙面データが確定します。これを「版を降ろす」「降版」と言います。降版の後は、紙面をもう修正することはできません。緊張が走る瞬間です。

編集局フロア内に紙面データの送信を担当する部署があり、降版した版は、専用回線を通じて瞬時に、高速オフセット堺工場・摂津工場などの印刷工場に送信されます。

いったん降ろした後でも、最新の記事を入れたり、写真を替えたり、字句を修正したりするため、さらに遅い時間に版を作り直すこともあります。

(写真は毎日新聞社提供)

【印刷】堺市堺区:高速オフセット堺工場

当社堺工場は、大阪市と堺市の市境を流れる大和川の河口に近いところにあり、4階建てです。新聞は輪転機という機械で印刷します。原材料としては、版とインキと紙が必要です。最初に、この三つの原材料について説明します。

◆送られてきた紙面データで版を作る

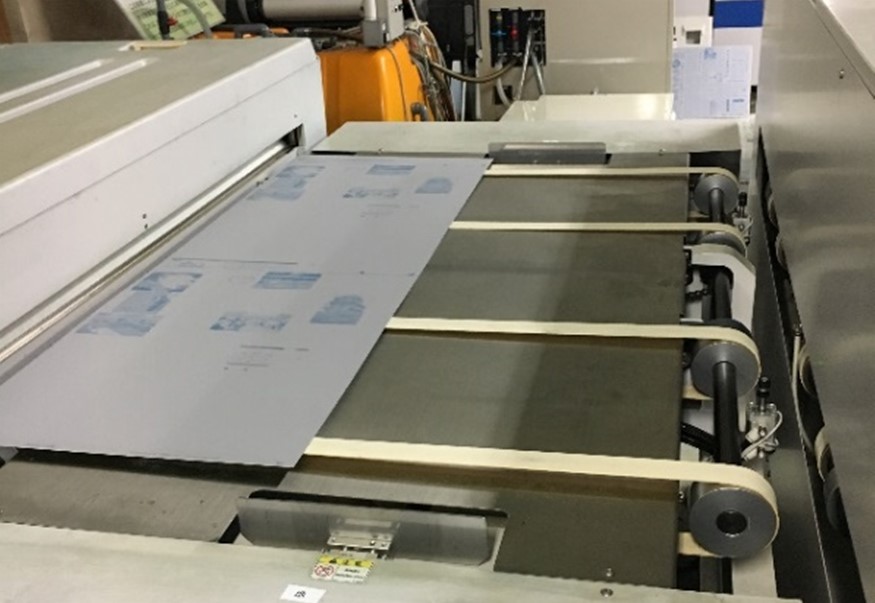

毎日新聞大阪本社から送信されてきた紙面データは、2階の刷版室にあるCTPサーバーで受信・保存し、1ページごと、対応する版を、受信から約3分で出力します。これを「刷版」と呼びます。アルミニウムの板に、レーザー光によって文字や写真が描画されており、印刷の元になる重要なものです。

◆カラー印刷:4色のインキを使うため、刷版は1ページあたり4枚必要

新聞にはモノクロのページとカラーのページがあります。

カラーページは、シアン(藍)、マゼンタ(紅)、イエロー(黄)の三原色と、ブラック(墨)の4種類のインキを使い、同じ紙に4色を重ねて印刷し、すべての色を表現します。

例えば、緑色は、藍と黄を乗せて出します。

皆さんの家にあるカラープリンターで、インクを4色セットするのと同じ原理です。カラー印刷のために、堺工場には4色のインキタンクがあります。「紅」「黄」と表示されているのが見えますね。

カラーの1ページを印刷するには、刷版も色別に1枚ずつ計4枚が必要になります。新聞社が紙面データを「4色分解」し、色別の紙面データを堺工場に送ってきて、4枚の刷版になります。

同じ紙の枠内に、4色を精密に重ねて印刷しないと画像がずれてしまいますし、色を元の原稿通りに再現するには、繊細な色調整が必要です。輪転機を扱う印刷の熟練者が当社にいます。

モノクロのページは、ブラック(墨)インキを使うだけの1回の印刷で済むため、刷版は1ページあたり1枚です。

◆青い部分にインキが付き、白い部分はインキをはじく

CTPが出力した刷版を見てみましょう。ある日の1面用で、カラーページのため4枚あります。1枚1枚は縦長で、左から、ブラックインキで刷るための「墨版」、シアンインキで刷る「藍版」、マゼンタインキで刷る「紅版」、イエローインキで刷る「黄版」が並んでいます。右端は新聞完成品の1面です。

刷版で、青みがかかった部分(画線部)が、文字や写真として印刷される部分です。版といっても、印鑑のようには文字が反転しておらず、文字はそのまま読めます。

白っぽく見える部分(非画線部)は、湿し水によって水の膜ができるため油性のインキをはじきますが、画線部には水の膜ができないので、インキが付く仕組みです。

また、輪転機の機種にもよりますが、堺工場の輪転機で使う刷版は、同じページの版が上下二つ、縦に連なっています。かつては、連なっていない1ページ分の版を2枚、輪転機の版胴(胴=回転するシリンダー)に装着していましたが、今は最初から2枚つながって出力されるため、手間なく一度の装着作業で済むようになっています。版胴を1周するように巻いて装着します。

1枚は330グラムの軽量です。1985年ごろまでの版は、「鉛版」と呼ばれ、版胴に沿うよう半円形に湾曲して鋳造された金属で、重さは18キロもありましたが、技術が進み軽量化されました。また、鉛版の時代は、金属活字で紙面を組んでいたうえ、「版の鋳型」を作る工程もありましたが、現在は、紙面がデジタルデータなので、鋳型なしで直接、刷版を出力できるようになっています。

◆巻取紙は重さ1.2トン、ほどくと長さ16キロ

版とインキについて、説明してきましたが、もう一つの大事な原材料、紙について見てみましょう。

新聞用紙は、製紙会社で専用に製造され、ほぼ毎日、トラックで堺工場に運ばれてきます。厚みは0.06ミリと薄く、高速で回転する輪転機に連続して紙が供給できるよう、ロール状に巻かれているため「巻取紙」と呼ばれています。

横幅は主に3種類ありますが、一番よく使うのは最も大きい、新聞4ページ分の幅(約1.6メートル)のもので、重さは1.2トン。ほどくと、長さが約16キロもあります。堺工場では、1日約120本使用します。

◆温度湿度一定の紙庫に保管

巻取紙は、外側の茶色の紙をはがし、堺工場4階まで吹き抜けの「立体紙庫」に保管します。

品質を一定に保つため、紙庫内は、気温24.5度、湿度55%を維持しています。

最大426本の巻取紙が収納でき、必要になると、コンピューター制御で棚から下ろされ、自動的に動く台車で搬出されます。

◆コンピューター制御の台車で移動

巻取紙は、印刷の途中でも輪転機に補充が必要になります。

コンピューター制御で自走する台車はAGVと呼ばれ、1階の給紙フロアを、人が歩くくらいの速度で進みます。

紙庫から出た巻取紙は、自動仕立て機で、紙の先端を三角形に整えた後、紙がなくなりそうな輪転機の下へ、AGVに載って運ばれていきます。近くにいる人に注意をうながすため、モーツァルトの「交響曲第40番」を電子音にしたメロディーを流しながら動いています。曲は選べるそうです。

◆巻取紙の交換も自動

巻取紙の交換も自動です。AGVが運んできた新しい巻取紙の芯の部分を、アームがとらえ(写真左)、新巻取紙を装着します。印刷中の巻取紙が少なくなると自動でペースターアームという横長の機器が下りてきます(写真右)。さらに横から加速コロという機器で、今印刷している走行紙と新巻取紙を同じ回転数にし、ペースターアームの中央部にあるブラシで押さえ付けて貼り付けた後、走行紙を切断し、新しい巻取紙に切り替わります。この一連の流れを印刷停止することなく完了します。これを「紙継ぎ」と呼んでいます。

–後編へ続く–

同じカテゴリの記事

アニメ風イラストの描き起こしでキャラグッズ色々考えてみた

2025.04.01

会社と共に歩んできた、当社の社内報変遷を大公開!あの頃と今、未来への挑戦

2024.11.19

コーディング時の提案小話 ~金額部分をCSSでぴょんぴょんさせてみた~

2024.10.15

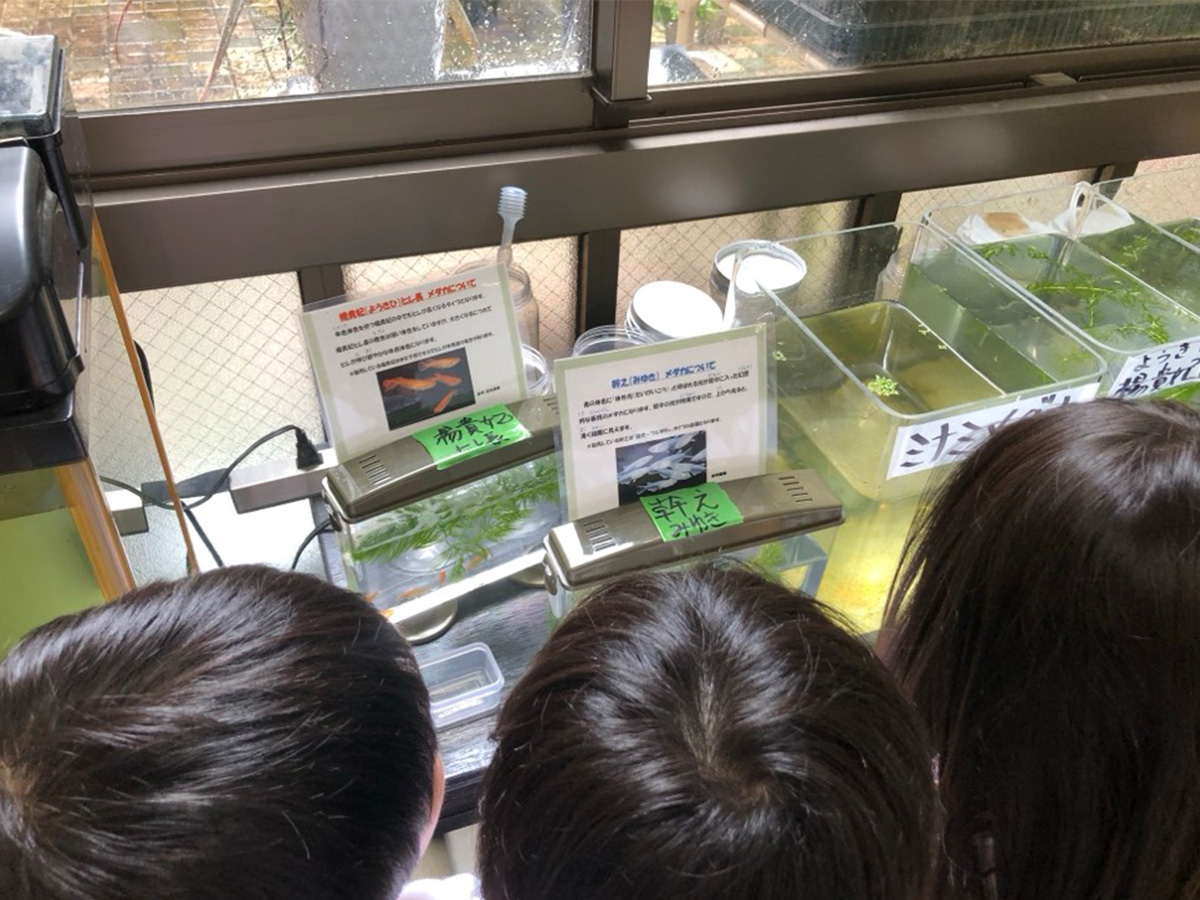

【工場メダカ日記#002】地域の小学校の情操教育として工場メダカを贈呈しました!

2024.09.10

ファンの心に響くグッズサービスを。第15回ライセンシングジャパン出展レポート

2024.08.27

印刷の仕事をしてきてよかった――drupa視察レポートvol.01

2024.07.16

高速オフセットが描く未来、女性活躍推進の新たな一歩 ~ ワーク・ライフ・バランスとキャリア支援の充実を目指して ~

2024.05.20